Hàn kim loại là một trong số những phương pháp hàn được ứng dụng phổ biến hiện nay với khả năng kết nối các vật liệu kim loại và tạo ra mối nối chắc chắn và bền bỉ. Tuy nhiên hàn kim loại cũng có nhiều phương pháp và đặc tính riêng phù hợp cho từng mục đích khác nhau. Vậy làm sao để biết sản phẩm của mình sử dụng phương pháp nào là hiệu quả nhất và ưu - nhược điểm của từng phương pháp là gì? Bài viết này hãy cùng PWP Solution khám phá các phương pháp hàn kim loại được sử dụng phổ biến hiện nay nhé!

Hàn kim loại là quá trình nối hai hoặc nhiều mảnh kim loại lại với nhau bằng cách sử dụng nhiệt hoặc áp lực (hoặc cả hai), thường với sự bổ sung của vật liệu hàn. Sau khi nguội, mối hàn tạo thành một liên kết bền vững, giúp các chi tiết kim loại dính chặt vào nhau.

Ngày nay hàn càng được ứng dụng và sử dụng rộng rãi trong nhiều ngành công nghiệp nhờ những đặc điểm nổi bật sau:

Khả năng ghép nối các kim loại có tính chất khác nhau.

Mối hàn có độ bền và kín khí cao.

Hàn giúp tiết kiệm từ 10-25% khối lượng kim loại so với phương pháp tán rive hay ghép bulong, tiết kiệm 50% khối lượng kim loại so với phương pháp đúc.

Trên thị trường hiện nay có da dạng các phương pháp hàn khác nhau và đều có những ưu - nhược điểm riêng. Dưới đây là 5 phương pháp hàn được sử dụng nhiều nhất.

Hàn que là phương pháp sử dụng hồ quang điện để nung chảy que hàn và kim loại, tạo nên mối nối bền vững. Trong đó, người thợ sẽ thực hiện bằng tay hoàn toàn các thao tác như thay que hàn, dịch chuyển que hàn, thay hồ quang,...

Ưu điểm của hàn hồ quang:

Khả năng hàn được nhiều kim loại có độ dày mỏng khác nhau.

Ứng dụng rộng rãi ở cả cơ khí chế tạo và kết cấu thép trong cơ khí dân dụng.

Khả năng làm việc linh hoạt ở nhiều vị trí khác nhau.

Chi phí đầu tư ban đầu thấp nhưng việc sử dụng có tính linh hoạt cao.

Nhược điểm của hàn hồ quang:

Tốc độ hàn không cao và thường bị gián đoạn bởi que hàn hết khá nhanh.

Chất lượng mối hàn không đều, phụ thuộc vào tay nghề của người thợ.

Mối hàn dễ bị khuyết tật và không bền vững nếu thao tác không cẩn thận.

Hàn MIG là phương pháp sử dụng dây hàn nóng chảy và khí bảo vệ để tạo mối hàn. Nguồn điện từ hồ quang giữa điện cực nóng chảy và kim loại sẽ được bảo vệ khỏi tác động của N2 hoặc O2 nhờ môi trường khí trơ hoặc có tính khử.

Ưu điểm của phương pháp hàn MIG:

Mối hàn đạt chất lượng cao, không bị cong vênh và không có xỉ hàn.

Hàn với tốc độ cao và nhanh hơn so với các phương pháp khác.

Có khả năng hàn trên nhiều vật liệu khác nhau với độ dày mỏng khác nhau, đặc biệt là dành cho kim loại mỏng.

Nhược điểm của phương pháp hàn MIG:

Bắt buộc phải sử dụng khí bảo vệ nên không thể thực hiện ở ngoài trời hoặc môi trường có gió mạnh.

Chi phí đầu tư cao khi yêu cầu hệ thống cấp khí bảo vệ.

Hàn TIG là phương pháp dùng điện cực tungsten và khí bảo vệ (thường là Argon) để tạo mối hàn chính xác.

Ưu điểm của phương pháp hàn TIG:

Khả năng hàn được nhiều kim loại, thép hợp kim, phi kim và kim loại màu của chúng.

Hàn được cho các chi tiết phức tạp và có yêu cầu kỹ thuật cao nên thích hợp cho việc hàn mối, hàn đường thẳng hoặc đường cong.

Hạn chế được việc các mối hàn bị khuyết tật, giảm thiểu khói hàn và tia lửa hàn so với phương pháp khác.

Nhược điểm của phương pháp hàn TIG:

Yêu cầu thợ hàn có tay nghề cao và nhiều kinh nghiệm.

Tốc độ hàn chậm hơn so với hàn MIG và hàn MAG.

Tương tự như hàn MIG, hàn MAG cũng sử dụng điện cực tungsten nhưng dây hàn trần được liên tục đưa vào và khí CO2 được đẩy từ bên ngoài vào để tạo mối hàn.

Ưu điểm của hàn MAG:

Sử dụng hàn bằng khí CO2 nên chi phí hàn rẻ hơn so với hàn MIG.

Đem lại năng suất hàn cao và chất lượng mối hàn đẹp.

Không tạo ra nhiều khói hàn như hàn hồ quang điện.

Không đòi hỏi kỹ thuật tay nghề công nhân cao như hàn TIG.

Nhược điểm của hàn MAG:

Chỉ sử dụng để hàn đối với các vật liệu có cấu trúc Carbon từ thấp đến trung bình.

Không sử dụng đối với các sản phẩm yêu cầu hàn đa dạng góc độ như hàn que hay hàn TIG.

Dễ bị ảnh hưởng trong môi trường nhiều gió và có tốc độ gió cao.

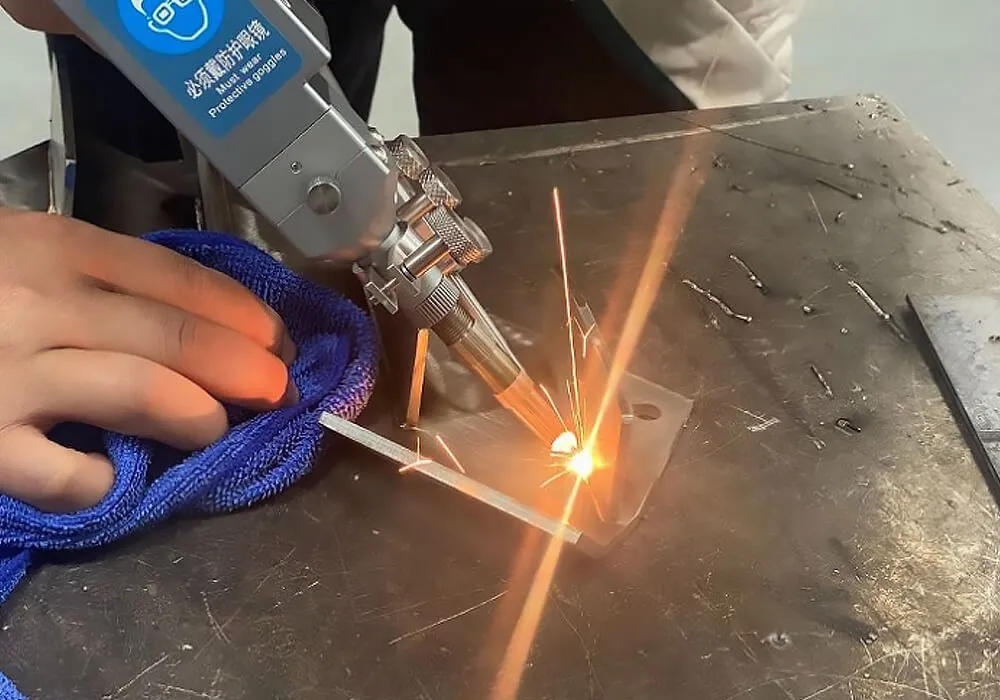

Hàn laser là phương pháp hàn tiên tiến nhất và là phương pháp hàn kim loại được sử dụng khá phổ biến ở thời đại hiện nay. Với các chi tiết nhỏ và có độ chảy như gốm thì người ta thường sử dụng hàn laser để đem lại hiệu quả và độ chính xác cao.

Ưu điểm của hàn laser:

Đường hàn mịn, đảm bảo tính thẩm mỹ cho sản phẩm và ít xỉ hàn.

Khả năng hàn đa dạng trên nhiều bề mặt vật liệu từ kim loại đến chất dẻo, gốm.

Tốc độ hàn cao, năng suất làm việc hiệu quả và dễ cơ khí tự động hóa.

Nhược điểm của hàn laser:

Tại các vị trí khó và nhiều góc độ, hàn laser rất khó thực hiện.

Dễ bị lệch chùm laser và giảm hiệu quả hàn đối với các vật liệu có phản xạ ánh sáng cao.

Chi phí đầu tư vào hàn laser khá cao và yêu cầu thợ thi công cần có tay nghề giỏi.

Mỗi phương pháp sẽ có những ưu - nhược điểm khác nhau và có sự khác biệt giữa các phương pháp. Để lựa chọn được phương pháp hàn phù hợp, khách hàng cần chú ý đến các yếu tố sau:

Vật liệu cần hàn

Độ dày của vật liệu

Chất lượng mối hàn ảnh hưởng đến sản phẩm

Chi phí đầu tư

Nhu cầu sử dụng: Trong nhà, ngoài trời, môi trường có bụi bẩn, dầu mỡ,...

Dưới đây là bảng so sánh các phương pháp hàn được sử dụng phổ biến nhất hiện nay:

| Tiêu chí | Hàn hồ quang | Hàn MIG | Hàn TIG | Hàn MAG | Hàn laser |

| Nguyên lý hoạt động | Hàn hồ quang điện từ que | Hồ quang điện từ dây hàn, sử dụng khí trơ bảo vệ | Sử dụng điện cực tungsten và khí bảo vệ | Sử dụng dây hàn nóng chảy | Sử dụng chùm tia laser |

| Nguồn điện sử dụng | Hồ quang điện | Hồ quang điện | Hồ quang điện | Hồ quang điện | Laser sợi quang |

| Chi phí đầu tư | Thấp | Trung bình | Cao | Trung bình | Rất cao |

| Chất lượng mối hàn | Trung bình | Cao | Rất cao | Cao | Rất cao |

| Tốc độ hàn | Trung bình | Cao | Rất cao | Cao | Rất cao |

| Khả năng tự động hóa | Không | Có | Không | Có | Rất cao |

| Ứng dụng | Xây dựng, sửa chữa, kết cấu thép | Sản xuất ô tô, đóng tàu, chế tạo máy | Hàng không, khuôn mẫu, vật liệu đặc biệt | Sản xuất ô tô, xe máy và kết cấu thép | Vi mạch, hàng không |

Mỗi phương pháp hàn sẽ có những ưu - nhược điểm khác nhau và căn cứ vào yêu cầu cụ thể của từng sản phẩm mà đưa ra phương pháp hàn hợp lý nhất. Lựa chọn đúng phương pháp hàn sẽ giúp tối ưu hóa quá trình sản xuất, nâng cao chất lượng sản phẩm và tiết kiệm chi phí. Nếu bạn đang phân vân và chưa biết lựa chọn phương pháp nào cho sản phẩm của mình, hãy liên hệ ngay PWP Solution để nhận được tư vấn kịp thời nhất nhé!

PWP Solution là địa chỉ chuyên cung cấp dây chuyền hàn và đưa ra tối ưu giải pháp hàn cho nhiều đối tác lớn như FORD, YAMAHA. Chúng tôi không chỉ hỗ trợ tốt khách hàng trong việc lắp đặt mà còn hỗ trợ trong cả việc đưa ra phương án phù hợp nhất. Khi lựa chọn PWP Solution, chúng tôi tự tin sẽ đưa ra tư vấn và giải pháp để sản phẩm của bạn đạt được chất lượng tốt nhất!