Sơn tĩnh điện là một công nghệ sơn hiện đại được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp như ô tô, điện tử, nội thất kim loại và xây dựng. Công nghệ này sử dụng nguyên lý điện từ để tạo ra một lớp sơn bám chặt vào bề mặt kim loại, giúp tăng độ bền, tính thẩm mỹ và khả năng chống ăn mòn của sản phẩm.

Tuy nhiên, trong quá trình sơn tĩnh điện, có thể xuất hiện một số lỗi phổ biến ảnh hưởng đến chất lượng lớp phủ, làm giảm hiệu suất và độ bền của sản phẩm. Việc hiểu rõ nguyên nhân, tác động và cách khắc phục những lỗi này là vô cùng quan trọng để đảm bảo chất lượng cao nhất cho sản phẩm đầu ra. Vậy các lỗi thường gặp trong sơn tĩnh điện là gì và làm sao để khắc phục được lỗi? Cùng PWP Solution khám phá ở bài viết dưới đây nhé!

Trong quá trình sơn tĩnh điện, có thể xảy ra một số lỗi ảnh hưởng đến chất lượng bề mặt sơn. Dưới đây là các lỗi phổ biến và nguyên nhân của chúng:

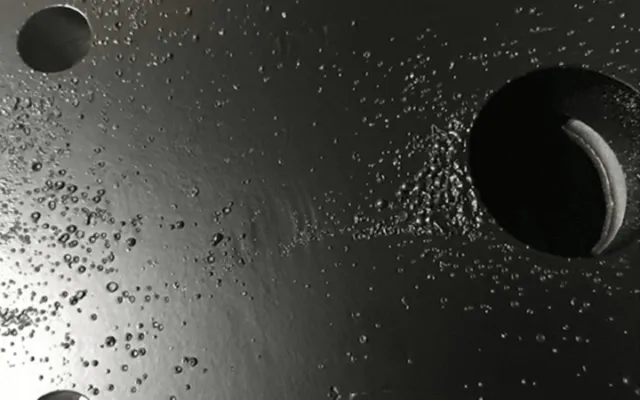

- Nguyên nhân: Hiện tượng này xảy ra khi lớp sơn không bám đều trên bề mặt, tạo ra kết cấu gồ ghề giống như vỏ cam. Nguyên nhân có thể do:

Độ nhớt sơn không phù hợp.

Áp suất khí nén không ổn định.

Quá trình sấy không đúng tiêu chuẩn.

Khoảng cách và góc phun không chính xác.

- Ảnh hưởng:

Làm giảm tính thẩm mỹ của bề mặt sơn.

Gây ảnh hưởng đến độ bám dính và độ bền của lớp sơn.

- Cách khắc phục:

Kiểm soát độ nhớt của sơn.

Điều chỉnh áp suất khí nén và nhiệt độ sấy hợp lý.

Thay đổi kỹ thuật phun để tạo lớp phủ đồng đều hơn.

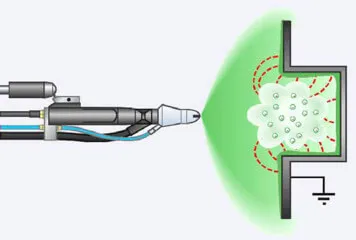

- Định nghĩa: Đây là hiện tượng xảy ra khi các góc hoặc khe hẹp trên bề mặt kim loại không được phủ đều lớp sơn do tác động của điện trường.

- Nguyên nhân:

Điện áp quá cao làm cho sơn không thể bám vào các góc hẹp.

Thiết kế vật liệu có quá nhiều góc cạnh phức tạp.

- Ảnh hưởng:

Lớp sơn phân bố không đồng đều, gây ra các vùng không phủ hoặc quá dày.

Giảm khả năng bảo vệ của lớp sơn, dẫn đến ăn mòn nhanh chóng.

- Giải pháp:

Sử dụng súng phun sơn có thiết kế đặc biệt.

Giảm điện áp khi sơn vào các khu vực khó tiếp cận.

Thay đổi góc phun để đảm bảo lớp phủ đều hơn.

- Nguyên nhân:

Bề mặt bị nhiễm dầu, silicon hoặc các tạp chất khác làm cho lớp sơn không bám đều.

Sử dụng sơn không tương thích với bề mặt kim loại.

Hệ thống khí nén có chứa hơi nước hoặc dầu.

- Ảnh hưởng:

Gây ra các vết tròn nhỏ trên bề mặt, làm mất tính thẩm mỹ.

Có thể ảnh hưởng đến độ bám dính của lớp sơn, làm cho sơn dễ bong tróc.

- Cách khắc phục:

Làm sạch bề mặt kỹ càng trước khi sơn.

Sử dụng chất tẩy dầu mỡ hoặc dung môi thích hợp.

Kiểm tra và bảo trì hệ thống khí nén để tránh nhiễm bẩn.

- Nguyên nhân:

Khí bị mắc kẹt trong lớp sơn khi sấy khô do độ ẩm cao.

Áp suất khí không phù hợp.

Lớp sơn quá dày, làm cho khí bên trong không thể thoát ra.

- Ảnh hưởng:

Gây ra các lỗ nhỏ trên bề mặt, làm giảm độ bền của lớp sơn.

Tạo điều kiện cho độ ẩm và không khí xâm nhập, làm tăng nguy cơ ăn mòn.

- Cách khắc phục:

Kiểm soát độ ẩm trong không khí.

Điều chỉnh quá trình sấy để khí có thể thoát ra trước khi lớp sơn đông cứng.

Sử dụng sơn có độ nhớt phù hợp.

Ngày nay, nhu cầu của khách hàng ngày càng cao nên việc để xảy ra các lỗi phía trên sẽ gây ra khuyết tật sản phẩm, ảnh hưởng không chỉ đến sản phẩm mà còn đến uy tín của thương hiệu. Do vậy, doanh nghiệp cần hết sức chú ý để tạo ra sản phẩm có chất lượng tốt nhất.

- Tầm quan trọng: Bề mặt kim loại cần được làm sạch hoàn toàn trước khi sơn để đảm bảo lớp sơn bám dính tốt nhất.

- Các bước chuẩn bị:

Loại bỏ dầu mỡ, bụi bẩn và oxy hóa bằng phương pháp phun cát hoặc dung môi chuyên dụng.

Kiểm tra bề mặt dưới ánh sáng mạnh để phát hiện các tạp chất.

- Điều chỉnh điện áp và áp suất khí nén: Đảm bảo giá trị điện áp và áp suất phù hợp để có lớp sơn đều và bám dính tốt.

- Khắc phục sự cố thiết bị: Kiểm tra và bảo trì súng phun sơn, béc phun và buồng sơn để đảm bảo hiệu suất tối ưu.

- Bảo trì thiết bị:

Thường xuyên vệ sinh và bảo trì hệ thống phun sơn để tránh sự tích tụ của bụi bẩn và tạp chất.

Kiểm tra định kỳ hệ thống điện và khí nén để đảm bảo hoạt động ổn định.

- Kiểm soát chất lượng:

Áp dụng các biện pháp kiểm tra định kỳ để phát hiện sớm các lỗi và điều chỉnh kịp thời.

Thử nghiệm sản phẩm dưới nhiều điều kiện khác nhau để đảm bảo lớp sơn đạt chuẩn.

Sơn tĩnh điện là công nghệ sơn tiên tiến, mang lại nhiều lợi ích trong ngành công nghiệp. Tuy nhiên, để đạt được lớp sơn hoàn hảo, cần có sự chú trọng đặc biệt đến quy trình thi công, từ khâu chuẩn bị bề mặt, điều chỉnh thiết bị đến kiểm soát chất lượng. Việc hiểu rõ nguyên nhân và cách khắc phục các lỗi phổ biến trong sơn tĩnh điện sẽ giúp doanh nghiệp tối ưu hóa quy trình sản xuất, nâng cao chất lượng sản phẩm và giảm thiểu chi phí sửa chữa. Để tìm hiểu về giải pháp sơn tĩnh điện và nhận tư vấn phù hợp với sản phẩm doanh nghiệp bạn, hãy liên hệ ngay với PWP Solution để nhận được tư vấn nhanh nhất nhé!